回顾Wohlers Report 2021:全球3D打印产业潜力无限(转)

阅读次数:1419 发布时间:2021-12-27

在过去10年中,增材制造(3D打印)技术得到了持续发展并巩固了其在私营企业、学术界以及政府部门中的地位。2010-2019年间,增材制造行业经历了强劲的两位数增长。据Wohlers Report 2021显示,10年间增材制造的年平均增长率达27.4%。

对于许多公司的产品开发和制造来说,2020年都是颇有挑战性的一年。即便如此,Wohlers公司估计2021年全球增材制造行业的增长幅度将在7%-9%之间。预计到2022年,行业增长将恢复到新冠肺炎疫情暴发前的同等水平。

在新冠肺炎疫情暴发后不久,全球供应链崩溃,但增材制造技术的快速反应能力表现不俗。例如,一些机构组织采用3D打印技术生产面罩、口罩、鼻拭子和呼吸机替换零部件。3D打印技术凭借其敏捷的反应速度,不仅改善了医疗状况还挽救了无数生命。

位于美国马萨诸塞州沃特敦市的Markforged公司正在执行一项名为DIAMOnD(钻石)项目,其中一部分就是在密歇根州内安装300多台挤压成型3D打印机。该项目是为了应对新冠肺炎疫情而由Automation Alley创建的,旨在提高制造业的响应速度。Automation Alley是密歇根州一家致力于通过自动化推动经济发展的非盈利机构。Markforged公司构建了一个3D打印机网络,可以根据需要远程启动,生产个人防护装备和其他物资。

新冠肺炎疫情造成的贸易中断,对许多增材制造服务提供商以及机器、材料、软件生产商造成了不利的影响。但据行业观察者判断,增材制造行业即将触底反弹,因为疫苗使人们可以安全旅行,也给产品开发和生产提供了更好的支持。对于提供增材制造产品和服务的供应商而言,以前被压抑的市场需求有可能复苏,给目前正经历困境的公司带来转机。

从概念到生产

在过去25年的时间里,3D打印已经发展成为一种吸引人的迭代设计技术,并成功取代了许多公司昂贵且耗时的原型制造法。但增材制造技术常会用到一些不同于批量生产的机器和材料。在原型开发和正式制造中,使用相同的机器和材料可以创造利益,这会引发新的思考方式。

其中的一个例子是,位于美国增材制造服务提供商Avid Product Development公司与CGX公司达成了合作。CGX公司制造用于研究和临床使用的脑电图(EEG)设备。脑电图耳机可以记录大脑的电活动。传统的耳机安装麻烦,戴起来也不舒服。在CGX,使用增材制造技术生产这样复杂的设备是个理想选择,因为这种耳机每年产量少于1,000件,单件制造成本相对较高(至少2万美元)。

为了生产CGX Quick-20r耳机,CGX公司反复开发、测试了许多设计,最终将80个独特的零部件合并成了30个。这款产品配置了19个“贴片”,内有脑电图传感器,与人的头部接触以捕捉其大脑活动。使用增材制造技术后,可以将“贴片”自由调整到三个方向。如果不用此技术,需要组装才能实现这项功能,而现在只要采用数码预组装和3D打印就能实现。

位于美国加利福尼亚州帕洛阿尔托的惠普公司生产的Jet Fusion系统,被用于PA11(尼龙)的产品开发和零部件制造。CGX公司总裁Ira Friedman表示,如果使用注塑成型技术,需要200个单独的零部件才能组装出系统。而且加工这些零件还需要大量的预付资金。这样看来,增材制造技术的确具有“先天优势”。

增材制造产品指出未来前景

已经证明,3D打印是生产复杂结构的产品、替换零件、按需制造以及大规模定制产品的理想选择。现在,有三家不同的鞋业公司都在致力于该技术的开发。它们是位于圣地亚哥的FitMyFoot公司,位于芬代尔市的Superfeet公司,以及位于澳大利亚温莎的iOrthotics公司。

这些公司用3D技术扫描顾客的脚来定制鞋垫,采用数字技术调整鞋垫形状,以实现鞋垫与脚的完美贴合。这项技术还适于更大型的应用领域,比如位于美国旧金山的Supertrata公司,使用增材制造技术生产适合客户身材及骑行风格的自行车。对于那些天生不是标准尺寸的消费者来说,3D打印有助于为他们做到更适合自己的产品尺码,增加产品的价值。

英国伦敦的劳斯莱斯汽车有限公司是宝马集团的一部分,正在为其“幻影”跑车制造金属零部件。大多数金属增材技术的产量都很小,但该公司表示,将为该车型生产数十万个增材制造零部件。2020年6月,宝马集团在德国慕尼黑郊外的上施莱斯海姆开设了增材制造园区,迄今已产出超过30万件精密的增材制造零部件。

在航空航天行业,位于美国丹佛的Boom Supersonic公司正在使用金属增材制造技术为XB-1超音速飞机制造关键的飞行零部件。这款飞机零部件很复杂,产量也很低,所以选用增材制造技术是理想的。Boom Supersonic公司与Velo3D公司合作,为发动机硬件、环境控制系统、甚至一些结构零部件设计了21个零部件。这些复杂的零件必须能够承受极端环境的考验,如果采用传统制造方法,挑战很大。

图1:用于劳斯莱斯“幻影”跑车的量产的金属增材制造零部件。这是《Wohlers Report 2021》中谈到的一项应用。

图2:CGX Quick-20r脑电图耳机配置了19个“贴片”,内有脑电图传感器,与人的头部接触以捕捉其大脑活动。使用增材制造技术,可以将“贴片”自由调整到三个方向。

2020年,位于美国亚利桑那州凤凰城的霍尼韦尔航空航天公司获得了美国联邦航空局(FAA)认证,它的首个飞行关键级引擎零部件——达索猎鹰20G海上巡逻机上的ATF3-6涡扇发动机的轴承座——是通过增材制造技术生产的。这种发动机在1960年就开始设计了,现在仍在使用的只有十几台。由于缺少可更换的零部件,维护工作具有挑战性。增材制造技术正是这款发动机零部件制造的理想选择,因为生产难度大,这么低的需求量又令其生产成本变得极为高昂。

位于美国加利福尼亚州圣何塞市的Sierra涡轮机公司利用增材制造技术制造了一种更高效的微型涡轮机,用于无人机的推进系统。使用增材制造技术后,Sierra涡轮机公司就能以一个零件替代以往需要61个零件组装的部件,并能在50小时内打印出来。未来,Sierra涡轮机公司希望将此设计扩展到商业客机的应用上。

图3:通过增材制造技术打印出的劳斯莱斯幻影跑车的一个零部件。

金属增材制造技术在燃气涡轮上的应用正变得越来越普遍,因为它使设计更自由,重量更轻,性能更好。使用Velo 3D打印机以Hastelloy X合金打印而成的Aurelius Mk1核心机,大修的间隔时间增加了40倍,功率增加了10倍。

位于卢森堡公国卢森堡市的阿塞洛米塔尔钢铁和矿业公司,与位于荷兰埃因霍芬市的Additive Industries公司合作,在有客户需求的地方附近生产零部件。在2017年两家公司合作之前,阿塞洛米塔尔公司只能生产小配件,但现在它能够制造尺寸为420mm×420mm×400 mm的零件了。

在电力和能源领域,位于挪威特隆赫姆的SINTEF公司和挪威斯塔万格的Equinor公司合作研发了Weldar,一种适用于零件修理的定向能量沉积系统,可用于海上钻井,因为海水腐蚀会引发停产。该系统采用3D扫描技术有助于现场设计和维修零件,可以减少停机时间,使得现场库存就能满足零部件的更换需求。

位于法国巴黎的通用电气可再生能源公司、位于丹麦哥本哈根的COBOD公司以及位于瑞士楚格市的LafargeHolcim公司,合作建造了一个更高的风力涡轮机塔。由于道路限制,大多数商业风力涡轮机塔无法超过100米。有了增材制造技术后,现场制造可以造出超过150米高的商业塔台。更高的塔预计将使能源输出增加30%。这展示了混凝土3D打印技术的潜力可能不仅局限于建筑墙壁。

图4:通用电气可再生能源公司、COBOD公司以及LafargeHolcim公司一起合作,通过增材制造技术建造了这座风轮机原型塔。

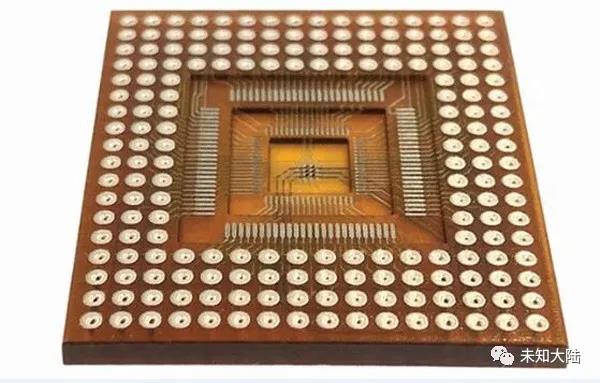

图5:Nano Dimension公司生产的高性能电子设备是专为增材制造工艺设计的。这种工艺能令高性能电子设备展现更好的性能,并呈现传统电子制造不可能的效果。此处展示的高性能电子设备图是集成电路的三维垂直叠加。

投资比比皆是

在过去几年中,增材制造行业的投资已经从数百万美元增长到数千万或数亿美元,代表了该行业的创新潜力。位于美国马里兰州盖瑟斯堡的Xometry公司就是个好例子:它是一家按需生产工业零件的市场导向型公司,自2013年成立以来已经筹集了超过1.93亿美元,包括2020年用于开发公司软件平台的7500万美元。目前,Xometry公司拥有超过5,000个合作伙伴,他们致力于增材制造工艺以及其他制造工艺。

位于以色列耐斯兹敖那市的Nano Dimension公司,2021年1月在特拉维夫证券交易所和纳斯达克上市,融资3.33亿美元。公司生产电子产品,包括印刷电路板,自2020年第四季度以来筹集的资金总额接近10亿美元。

2020年12月,位于马萨诸塞州伯灵顿的桌面金属公司(Desktop Metal)与位于纽约市的Trine Acquisition公司完成了合并。合并后,桌面金属公司进行了首次股票公开发行,在纽约证券交易所交易。作为交易的一部分,桌面金属公司从Trine以及其他投资者处获得了额外的5.75亿美元。更令人印象深刻的是,该公司市值在2021年2月达到了76亿美元。桌面金属公司出售3D打印机的金属零部件以及复合材料零部件。

除了投资和公开募股,在这个行业领域还出现了几起并购。例如,2021年1月桌面金属公司宣布以3亿美元收购了德国格莱德贝克的EnvisionTEC公司。同月,美国明尼苏达州Maple Plain的Protolabs公司同意以2.8亿美元收购荷兰阿姆斯特丹的3D hub公司。

增材制造设计涉及一系列技术,可以将增材制造技术在生产应用中的价值最大化。在做使用增材制造技术的商业案例时,增材制造设计的介入很可能带来不同的效果。将增材制造技术成功用于生产领域的公司们都了解增材制造设计的价值。

他们理解设计产品时,存在通过使用拓扑优化和晶格结构来加固零部件、减少材料及重量的需求。使用增材制造设计,减少使用支撑材料,可以减少构建及后处理增材制造零部件的时间和成本。但是,大多数公司并不了解增材制造设计。

Wohlers公司进行了诸多调查,发表了一份26年来增材制造行业的研究报告。报告显示,增材制造零部件的预处理和后处理成本占其总成本的40%以上。通过增材制造设计的应用以及后处理自动化方法,可以显著降低这些成本。位于德国普拉内格的DyeMansion公司以及位于德国奥格斯堡的Solukon公司,正在开发自动化解决方案,以削减昂贵的劳动力人数。

即使对于大型公司,工业级增材制造的成本仍是一大压力。据Wohlers 发布的2020行业报告显示,生产金属零部件的增材制造机器的价格从10万美元到500万美元不等,平均售价为467,635美元。这样的价格阻碍了增材制造机器普及的速度。

相比大批量生产,材料价格也是在选择增材制造技术时必须考量的一个因素。增材制造材料的成本是传统制造类似材料的10-100倍。随着越来越多的公司将增材制造技术投入大规模生产,总体产量将会增加,价格可能会下降。但这可能需要数年的时间。对于许多应用领域来说,材料成本不会阻碍他们使用增材制造原型和低量生产。

用于3D打印的新材料正在不断被商业化,但与传统制造的材料相比,数量仍然微不足道。针对每个增材系统,通常只有少数材料可用,这就使得为某种特定的生产应用采用某种增材制造技术变得更具有挑战性。

3D打印不是一个按一下键就能搞定的技术。对于增材制造在航空航天、汽车、医疗及其他领域的发展,机器和操作人员可以进行可重复的流程是至关重要的。为了得到广泛应用,必须克服这种质量挑战,这样各家机构才有可能在世界各地的机器上产出相同的零部件。

本文转自 未知大陆